华菱超硬刀具

对于机加工行业师傅来说,第一次加工淬火钢是既熟悉又陌生,熟悉的是“他”的材质,陌生的是“他”的硬度,经过热处理后,材质的硬度达到HRC50以上,面对如此高的硬度,师傅们也是用合金和陶瓷刀片一点一点慢慢车,如果车到底效率低,刀具磨损快,如果没车到底,刀直接就崩了......心态也就跟着崩了.....

那么淬火钢为什么这么难加工?首先,什么是淬火钢?加工时会出现什么问题?

淬火钢是指金属经过淬火后,组织为马氏体,硬度大于HRC50的钢。在难切削材料中占有相当大的比重。淬火钢在切削时有以下特点:

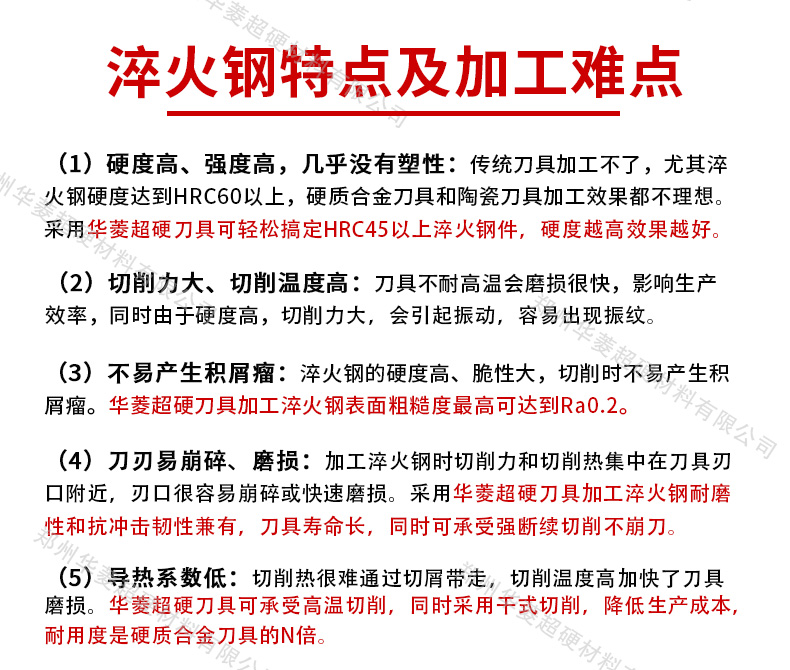

1、硬度高、强度高,几乎没有塑性,当淬火钢硬度达到HRC50-60时,其硬度和强度属于最难加工材料。

2、切削力大,切削温度高。

3、不易产生积屑瘤:淬火钢的硬度高、脆性大,切削时不易产生积屑瘤,被加工表面可以获得较低的表面粗糙度。

4、导热系数低,由于淬火钢的导热系数低,切削热很难通过切屑带走,切削温度很高,加快了刀具磨损。

那么?这么高的硬度,淬火钢典型行业零部件有哪些应用?

那么?这么高的硬度,淬火钢典型行业零部件有哪些应用?

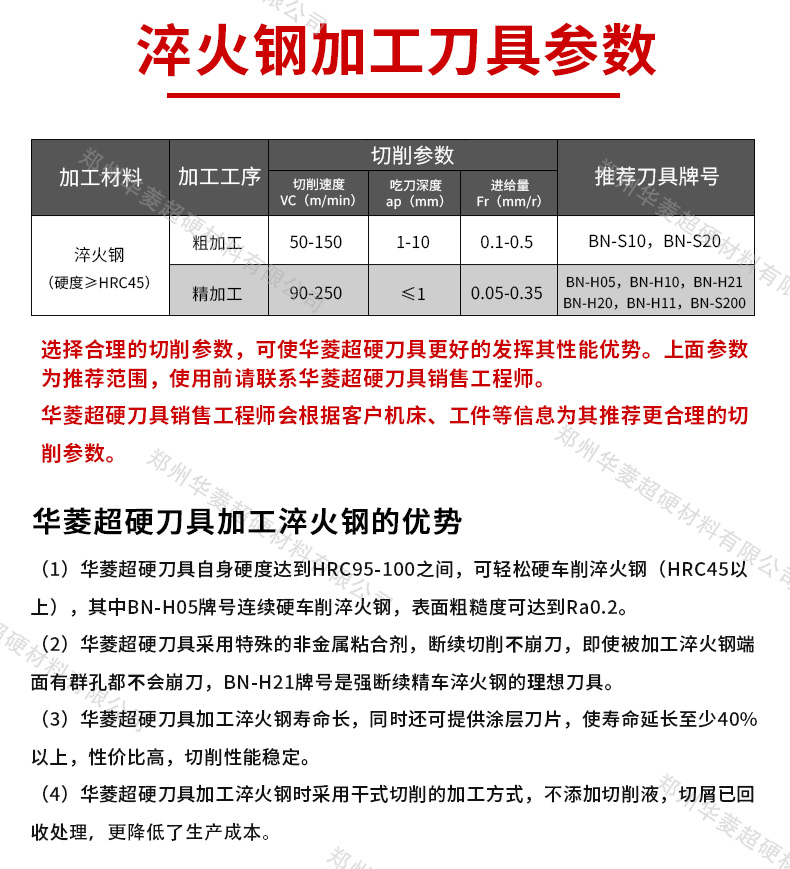

用什么刀具?切削参数多少?别慌,华菱超硬CBN刀具助你一臂之力

具体的行业加工案例,行业加工参数如实的呈现出来

现场加工产品实拍,师傅们,如果你也有相同的问题请和我联系,保证让您的生产性能和效率都要翻几倍的提升。

华菱超硬,作为我国超硬刀具国产化的先驱,以国家超硬材料重点实验室和河南科技大学为技术依托,自备超硬刀具研发中心,专注于脆硬材料和难切削材料加工用立方氮化硼刀具和高品级金刚石的研究方向,在以车代磨、超高硬度重载切削、高速加工,难加工材料切削等细分领域独具优势。同时,依据河南超硬材料研究所的先天资源,在3C行业、航空航天、核能军工领域不断推陈出新CBN/PCD刀具和其他新材料工具,用户覆盖了中国大陆、中国台湾、德国、意大利、美国、韩国、日本等多个国家和地区。